Mata kuliah metalurgi fisik with Bapak Budi Santoso ST.,MT

Mata kuliah metalurgi fisik with Bapak Budi Santoso ST.,MT

FUNGSI PERLAKUAN PANAS TERMAL

SEBAGAI BAGIAN PROSES MANUFAKTUR

PELUNAKAN :

- MEMPERSIAPKAN BAHAN LOGAM SEBAGAI PRODUK

- 1/2 JADI AGAR LAYAK DIPROSES BERIKUTNYA.

PENGERASAN :

- MEMPERSIAPKAN BAHAN LOGAM SEBAGAI PRO

DUK JADI - AGAR MEMILIKI SIFAT MEKANIS YANG OPTIMUM.Referensi materi silahkan download :

1, 2 , 3 , 4, 5 , 6PERLAKUAN PELUNAKAN–Homogenising

–Normalizing

–Full annealing

–Spherodising

–Stress relieving

–Process and recrystallisation annealing

ANNEALING LAINNYA

Spherodising: dilakukan untuk meningkatkan mampu-mesin(machinability)

pada baja yang akan ‘dimachining´. Caranya dengan membulatkan sementit/karbida.

Pemanasan dilakukan dibawah temperatur kritis A1 (~723ºC), atau sedikit diatas A1

tetapi kemudian ditahan dibawah A1.

Stress-relief annealing: pemenasan s/d dibawah temperatur kritis 550-650 ºC baja

karbon dan paduan rendah, 600-750 ºC baja perkakas. Bertujuan untuk menghilangkan

tegangan sisa a kibat deformasi pengerjaan dingin.

Recrystallisation annealing:pemanasan s/d temperatur 600 ºC dibawah temperatur kritis.

Bertujuan untuk membentuk butir poligon yang bebas tegangan dan mempunya ikeuletan

serta sifat konduktivitas baik. Dilakukan pada baja setelah deformasi pengerjaan dingin.

Quench annealing:dilakukan pada baja jenis austenitk yang di homogenising atau

recrystallisation annealing dimana diikuti oleh pendinginan cepatuntuk menghindari

terbentukya endapan karbidaterutama pada batas butir.

Isothermal Annealing: pendinginancepat sampai temperaturtepat

dibawah daerah transformasi, ditahan 1-2 jam, diikuti pendinginan udara.

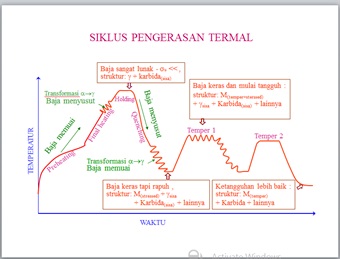

PENGERASAN TERMAL

Membentuk struktur martensit/bainit yang memiliki kekerasan tinggi.

TAHAP PEMANASAN

Hal-hal yang perludiketahui :

- Perbedaan temperatur antara bagian dalam dan permukaan, akibat

rambatan panas, menyebabkan perbedaan pemuaian volume.

- Baja menyusut sampai 4% (volume) pada kenaikan temperatur

mencapai transformasi austenite.

Hal-hal yang perludikontrol :

- Lakukan preheating pada temperatursekitar 550-650 oCuntuk

mengeliminasi distorsi yang mungkin timbul akibat pemanasan.

- Kecepatan pemanasan harus dikontrol agar tidak menimbulkan gradien

temperatur yang sangat curam antar abagian dalam dan permukaan.

MEDIA KUENS

Air : Murah serta sistemnya sederhana. Kekurangan nyaitu mudah membentuk selimut uap yang menutupi permukaan komponen, sehingga menghasilkan pedinginan tidak seragam dipenampang permukaan yang luas. Pemanfaatannya terbatas pada industri perlakuan panas. Eliminasinya di tambahkan Na/Ca Chloride, membutuhkan closed system.

Larutan polimer: Kemampuan pendinginan (H) diantara oli dan air. Memerlukan close control karena konsentrasi nya mudah berkurang.

Oli: Kemampuan pendinginan tidak sebaik air, tetapi lebih disenangi. Dengan penambahan additive kemampuan pendinginan(H = cooling power)dapat ditingkatkan lebihdari 0,4 s/d 1.

Lelehan garam: Paling umum digunakan sbagai media pendingin dikarenakan dapat bekerja pada rentang temperatur yang besar (150 °C s/d 595 °C, ataubahkan lebih). Dikarenakan karakter tersebut lelehan garam banyak digunakan untuk delayed quenching seperti: kuens intermediate, kuensisotermal / holding pada berbagai temperatur.

Lelehanlogam: Banyak digunakan untuk kuens-interupsi(interrupted quenching), tetapi saat ini fungsinya sering digantikan oleh lelehan garam dikarenakan kemampuannya bekerja pada rentang temperatur lebih besar.

Gas / udara: Hanya digunakan untuk baja denganukuran tipis atau baja yang memiliki mampu keras tinggi. Pengaturan cooling power dilakukandengan cara mengatur laju sempro tudara/gas.

Cetakan logam: Digunakan pada jenis material yang mememilik irisiko distorsi tinggi. Biasanya menggunakan water-cooled copper dies, dankelemahannya biaya tinggi.

Lainnya:Larutan garam, larutan soda, uap

semoga bermanfaat.

marilah kita berdiskusi dan mengkajinya bersama